Comment venir à bout de la pollution des plastiques dans les océans et faire en sorte d’en recycler un maximum dans l’industrie ? Le changement des modes de consommation et de comportement semble de fait inévitable. Mais il ne suffit pas. L’innovation technologique peut aider à recycler plus et mieux la matière. C’est ainsi que Citeo et son homologue Eco-Entreprises Québec (EEQ) ont décidé d’organiser à Paris les 4 et 5 février 2019, le premier forum « Solutions plastiques, quelles innovations pour le recyclage des deux côtés de l’Atlantique ? ». Pas moins de treize start-ups étaient au rendez-vous pour présenter leur procédé de recyclage chimique et rencontrer de potentiels investisseurs.

« Le problème des plastiques est mondial ; les solutions technologiques pour répondre à leur fin de vie doivent donc être portées à l’échelle mondiale » a déclaré jean Hornain, directeur général de Citeo devant quelque 300 acteurs internationaux de la filière plastiques. Pour inaugurer la première rencontre des innovations sur le recyclage des plastiques, Brune Poirson secrétaire d’État au ministère de l’Ecologie, a rappelé la nécessité de passer à l’ère des plastiques recyclables et de poursuivre cet objectif en trois étapes : la lutte contre les plastiques à usage unique ; les changements de consommation et de production vis-à-vis des produits plastiques superflus et enfin, l’augmentation de la collecte et du recyclage pour tendre vers le 100 % de plastiques recyclés d’ici à 2025. L’Europe consomme 50 millions de tonnes de matières plastiques quand l’Amérique du Nord en consomme 65 millions de tonnes.

Les emballages représentent des deux côtés de l’Atlantique, le segment le plus important pour les plastiques avec des parts similaires autour de 40 %. Si en Europe, près de 7 millions de tonnes de déchets d’emballages plastiques sont recyclées chaque année, soit 42 %, ce taux s’élève à 35 % au Québec et à 15 % seulement aux Etats-Unis. Cela représente environ 2,15 millions de tonnes de plastiques. « Comme en France, le Canada s’est fixé des objectifs ambitieux pour réduire la pollution des plastiques et augmenter sa part de recyclage. Suite à l’adoption de la charte sur les plastiques dans les océans, nous espérons recycler et réutiliser au moins 55 % des emballages plastiques d’ici à 2030 » avance Maryse Vermette, Pdg d’EEQ.

Complémentaire au recyclage mécanique

Dotés de dispositifs de responsabilité des industriels assez proches, EEQ et Citeo travaillent ensemble depuis plusieurs années pour relever les défis du recyclage. Dans ce contexte, un travail d’identification et des soutiens aux start-up innovantes canadiennes et européennes vont permettre selon les deux organisations, d’accélérer les développements technologiques. « Face à la fermeture des frontières chinoises, le Canada s’est rapidement confronté à plusieurs problèmes d’écoulement et de valorisation de ses déchets plastiques », souligne Pierre Benabidès, conseiller matériaux chez EEQ. « L’urgence environnementale et économique nous pousse à étudier de nouvelles technologies, complémentaires à celles que nous connaissons dans le recyclage mécanique », insiste Carlos de los Llanos, directeur scientifique de Citeo.

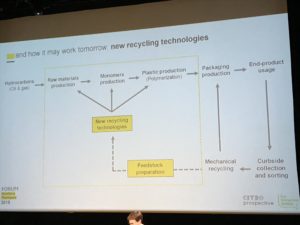

Les procédés de préparation de la matière tels que le broyage, le tri ou le lavage vont devenir encore plus performants, mais cela ne suffit plus, ajoute-t-il. Dans cette perspective, tout le monde s’accorde pour dire qu’il faut travailler plus en amont de la matière, en recourant à des procédés de recyclage chimique – dépolymérisation, dissolution, purification, repolymérisation. Plus valorisantes mais aussi plus coûteuses, ces technologies ont été éprouvées par plusieurs laboratoires et start-ups dans le monde, mais pour franchir l’étape industrielle, il faut des moyens, des partenariats et des volumes de matière. Les futurs investissements industriels ne pourront se réaliser qu’en connaissance de cause. Informer et favoriser les échanges et les partenariats font désormais partie des nouvelles missions de Citeo et de EEQ. L’idée est de voir émerger de nouvelles unités industrielles porteuses de technologies innovantes d’ici à cinq ans, en Europe et en Amérique du Nord.

Le PET domine le marché

Avant de se lancer dans ce type d’aventure, l’industriel doit connaître au préalable les conditions requises, souligne le directeur scientifique de Citeo : « tout d’abord la qualité de la matière à recycler, d’où les étapes de préparation nécessaires. Ensuite, le choix du process selon la finalité du produit obtenu (monomère ou polymère). Enfin, garantir que ces nouvelles technologies sont irréprochables sur le plan environnemental et énergétique ». Lors du Forum Solutions Plastiques, treize projets de recyclage ont été présentés. Elles sont françaises, italiennes, allemandes, canadiennes, japonaises ou encore néerlandaise et britanniques (*).

Ces start-ups innovantes portent pour moitié d’entre elles des projets de recyclage de PET, et pour cause. Le PET représente le quart de l’ensemble des plastiques consommés dans le monde. Carbios, start-up française de bio-ingénierie, a développé en 2011 un procédé d’hydrolyse enzymatique du PET issu des bouteilles, emballages et textiles, qui permet de revenir aux monomères (MEG et PTA). Ces derniers peuvent ensuite être repolymérisés pour produire un PET de qualité analogue à celle du PET vierge. L’entreprise prévoit en 2019 la construction d’une unité de démonstration industrielle qui sera opérationnelle en 2021. Le modèle économique visé par Carbios repose sur la vente de licences. D’origine italienne, Garbo a l’ambition de fonder la première installation industrielle de recyclage chimique des déchets de PET « difficiles à recycler », et qui le plus souvent finissent en décharge ou incinérés. À partir de ces matières de mauvaise qualité, le procédé par glycolyse conçu par Garbo, produit un monomère de PET pur et compétitif, utilisable dans la production de PET à la place de matières premières d’origine fossile (PTA et EG). Un pilote a été utilisé pour valider la technologie à petite échelle (10 kg / jour) sur plusieurs qualités de déchets. Une ligne de production pré-industrielle est en cours de démarrage et de validation (trois tonnes par jour, soit 1 000 tonnes par an). Des essais de polycondensation sont prévus à court terme avec un pourcentage de monomère recyclé allant jusqu’à 100 %. La société possède un site à Cerano, dans la région de Milan, sur lequel un équipement industriel pourrait être envisagé dès cette année, avec une capacité de traitement jusqu’à 200 tonnes / jour sur deux lignes. La société Garbo prévoit également l’aménagement d’une autre ligne de recyclage en France ou au Benelux, ainsi que dans d’autres régions du monde si les approvisionnements peuvent être garantis. Le modèle économique est basé sur la récupération des déchets sans valeur ou à prix de reprise négatif.

La dépolymérisation des polyesters souillés pour revenir aux composants de base purifiés (monomères) devient un enjeu important pour l’industrie du textile. Sur la liste des activités les plus polluantes, peu ou pas recyclé en fin de vie, le textile représente les deux tiers des débouchés pour le PET, à travers l’emploi de fibre polyester. La société Gr3n a travaillé sur un procédé d’hydrolyse pour dépolymériser le PET en ses composants de base (MEG et PTA), à partir de fibres. Ainsi, un t-shirt peut être transformé en bouteille après dépolymérisation, purification et repolymérisation des monomères. Ce projet appelé Demeto bénéficie d’un financement européen accordé dans le cadre du programme Horizon 2020. En plus des textiles, le procédé peut traiter des bouteilles, des plateaux (mono- et multi-couches), et d’autres déchets en PET difficiles à recycler. Un pilote de petite capacité est en place près de Milan (Piacenza). La société prévoit d’ici à 2020 la construction de plusieurs lignes capables de traiter chacune environ 1 000 t/an de matière. La mise en œuvre d’une unité industrielle (25 000 t/an), impliquera l’installation de plusieurs lignes en parallèle.

Précurseur japonais

L’industrie de la dépolymérisation du PET est apparue au Japon il y a une quinzaine d’années. Avec des hauts et des bas, conduisant à la fermeture des principales usines depuis ces dernières années. Aujourd’hui, les coûts de traitement et les besoins importants de matières pour rentabiliser ces installations seraient de nouveau compensés par des conditions économiques et politiques favorables. Depuis plusieurs années, la société Jeplan recycle des paillettes de PET et de textiles polyester par glycolyse dans le sud du Japon.

En 2017, elle a fait l’acquisition d’une deuxième usine de dépolymérisation de PET près de Tokyo, qui a plus de dix années d’expérience dans le recyclage chimique de la bouteille PET « bottle-to-bottle ». L’usine a été mise à l’arrêt avant la vente, mais Jeplan compte la redémarrer d’ici à 2020 pour recycler des déchets d’emballages et de textiles. Toutes les conditions économiques sont réunies dans cette perspective, estime la direction. Grâce à la fermeture des frontières chinoises, Jeplan pourrait recycler sur son territoire l’ensemble des flux de bouteilles PET (plus de 200 000 tonnes/an) envoyées jusque-là en Chine. En Europe, l’entreprise participe à un programme de coopération entre le Japon et la France (Pôle de compétitivité de l’industrie des textiles, Techtera). Elle doit dans ce cadre mener une étude de faisabilité sur un projet de recyclage chimique du PET à partir de tissus et de bouteilles. A la clef : la création d’un pilote industriel d’une capacité de 2 000 t/an, en région lyonnaise.

La chimie aussi pour les autres résines

Les matières plastiques sont nombreuses et utilisées selon leurs propriétés pour différents usages et applications. Dans l’emballage, en dehors de la résine PET reine, les films en PE, les embalalges en PP et en PS sans oublier les multi-couches font aujourd’hui l’objet de consignes de tri. Fini la décharge, ou la valorisation énergétique pour des produits recyclables, grâce aux procédés chimiques. La start-up allemande APK produit des granulés de plastique recyclé de haute qualité à partir de chutes de production et de déchets de plastique post- consommation. Elle a développé une technologie à base de solvant, Newcycling, pour séparer différents polymères dans des films multicouches (PE/PA, PET/PE ou des films PE/Alu) et des déchets plastiques en mélange. Le procédé permet d’obtenir des granulats issus de chaque résine, avec une très grande pureté. APK a transformé son usine pilote Newcyling en unité industrielle dotée d’une capacité de 8 000 t/an. Dans un premier temps, l’usine ne recyclera que les déchets de film multicouche PE / PA d’origine post-industrielle. Prochaine étape : la création d’une deuxième usine Newcycling qui utilisera des fractions mixtes de déchets post-consommation. L’ingénierie de base débutera mi-2019 pour un lancement de production prévu fin 2020.

Au Canada, Polystyvert recycle les déchets de polystyrène par dissolution dans un solvant non toxique d’origine végétale. La technologie de recyclage inclut des étapes de filtration et de distillation pour extraire les impuretés et certains composants chimiques comme les retardateurs de flamme bromés. Le procédé peut également être utilisé pour concentrer et transporter des déchets de polystyrène expansé (bacs à poisson, rembourrage industriel). Polystyvert vient de terminer son unité pilote industrielle fonctionnant en continu, avec un rendement de 125 kg /heure. La production annuelle de cette unité est estimée à 600 tonnes. Prochaines étapes : déployer le dispositif à partir de vente de licences en Amérique du Nord tout d’abord, puis en Europe.

Si la plupart des procédés de recyclage chimique sont connus et éprouvés depuis de nombreuses années, ils n’ont malgré tout, peu ou jamais franchi l’étape industrielle. Tout le monde le sait – et c’est bien pour cela que ces technologies sont restées en sommeil – le recyclage chimique des plastiques a besoin de financements, de partenariats et de flux de matières conséquents pour garantir la pérennité de l’unité industrielle. Les projets de recyclage en cours dans le monde montrent aujourd’hui qu’une transition s’opère. La pression environnementale et les nouvelles opportunités commerciales poussent ces technologies à sortir de l’ombre. L’intérêt de grands groupes de l’agro-alimentaire et des détergents (Coca-Cola, Danone, Unilever) ou de la pétrochimie comme Total en témoigne. Si ces nouveaux procédés facilitent le traitement des plastiques, non recyclables aujourd’hui, cela répondra aux attentes environnementales. A condition, bien sûr, que le process lui-même ne génère pas d’impact négatif. Si en revanche, ces procédés donnent des arguments aux plasturgistes pour continuer de produire plus et mettre sur le marché des matériaux complexes, sans réfléchir à leur éco-conception, le risque est de passer à côté d’un modèle économique plus vertueux, nécessaire à la préservation des ressources. Les politiques de prévention, associées à des dispositifs réglementaires en Europe et ailleurs seront sans doute nécessaires pour garantir le respect d’une hiérarchie des priorités.

Si la plupart des procédés de recyclage chimique sont connus et éprouvés depuis de nombreuses années, ils n’ont malgré tout, peu ou jamais franchi l’étape industrielle. Tout le monde le sait – et c’est bien pour cela que ces technologies sont restées en sommeil – le recyclage chimique des plastiques a besoin de financements, de partenariats et de flux de matières conséquents pour garantir la pérennité de l’unité industrielle. Les projets de recyclage en cours dans le monde montrent aujourd’hui qu’une transition s’opère. La pression environnementale et les nouvelles opportunités commerciales poussent ces technologies à sortir de l’ombre. L’intérêt de grands groupes de l’agro-alimentaire et des détergents (Coca-Cola, Danone, Unilever) ou de la pétrochimie comme Total en témoigne. Si ces nouveaux procédés facilitent le traitement des plastiques, non recyclables aujourd’hui, cela répondra aux attentes environnementales. A condition, bien sûr, que le process lui-même ne génère pas d’impact négatif. Si en revanche, ces procédés donnent des arguments aux plasturgistes pour continuer de produire plus et mettre sur le marché des matériaux complexes, sans réfléchir à leur éco-conception, le risque est de passer à côté d’un modèle économique plus vertueux, nécessaire à la préservation des ressources. Les politiques de prévention, associées à des dispositifs réglementaires en Europe et ailleurs seront sans doute nécessaires pour garantir le respect d’une hiérarchie des priorités.

* Carbios (France), Garbo (Italie), GR3N (Italie/Suisse), IFPEN Axens (France), Ioniqa (Pays-Bas), Jeplan (Japon), Loop Industries (Canada), APK (Allemagne), Fraunhofer IVV (Allemagne), Polystyvert (Canada), PureCycle Technologies (USA), Pyrowave (Canada), Recycling Technologies (Royaume-Uni).

Crédits : CM

A lire aussi :